行燈(あんどん)

2025年4月19日

まず最初に行燈を作る予定です。

構想としては6面を持つ六角柱の行燈です。

6面に基本となる組子の型を多く入れ、練習となる物とする予定です。

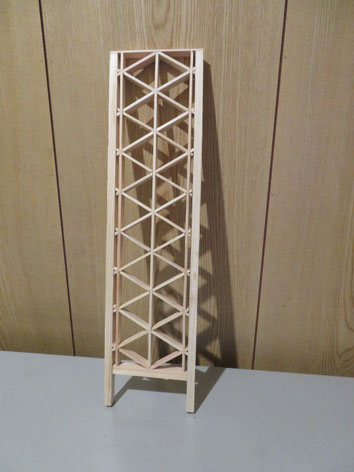

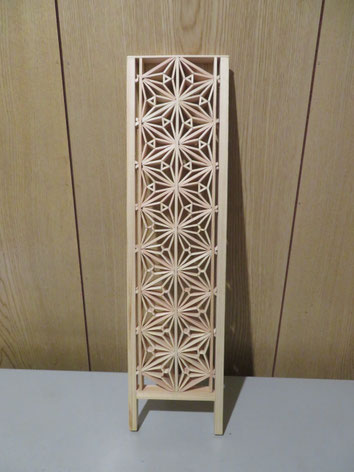

1面完成しました。

上から蜀江(しょっこう)、

角麻(かくあさ)、角胡麻(かくごま)。

蜀江などは初めてだったので、組子の精度が悪く少し歪んでしまいました。

これでいかに加工精度が必要か分かりました。

プロが使う専用工具が無いので気をつけて加工しないといけないですね。

プロはオリジナル工具を作って製作しているようで、工具はもちろん市販はされていません。

2025年4月30日

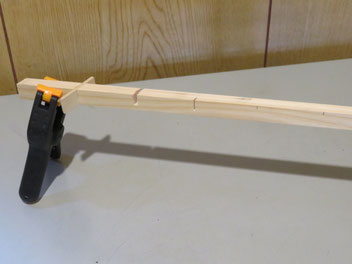

それを溝加工治具にセットし前の溝を起点に次の溝用の切り込みを入れカッターやラジオペンチで溝を作ります。

その作った溝を治具にセットして次の溝用の切り込みを入れます。

この様にして順に溝を作っていきます。

2025年5月5日

2025年5月7日

2025年5月12日

2025年5月17日

2025年5月20日

桜、弁天亀甲、専用の組子を製作しています。

厚さ4mm幅15mmの桧を台形状に加工し中心にV型溝を作る為、溝の深さと位置を変え3回ミニテーブルソーに通しました。

その後カッターで綺麗にV型溝に加工しました。

2025年5月24日

2025年5月30日

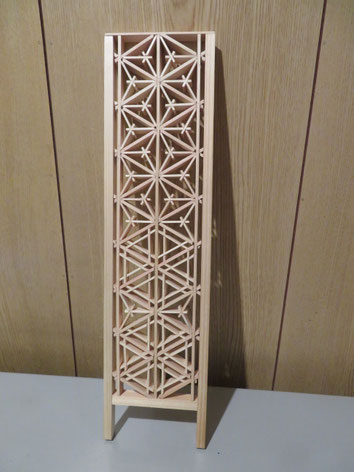

5面目完成しました。

上から

変わり胡麻(かわりごま)

八重麻(やえあさ)

帝つなぎ(みかどつなぎ)

八重麻は(やえあさ)は、とにかく手間がかかります。

その割に込み入りすぎてあまり美しくはない感じですが、襖以上の大きさの大作では濃淡の濃の部分を担うには、いい組子です。

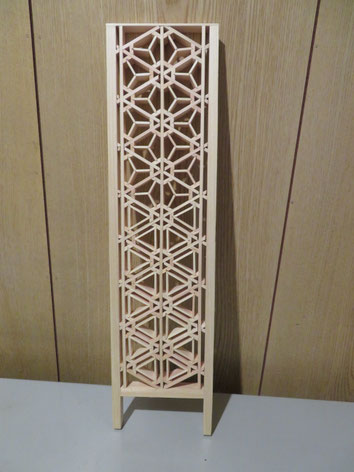

変わり麻の葉(かわりあさのは)に使う組子を作りました。

左上はミニテーブルソーで加工した状態です。バリがあります。

左下はカッターナイフでバリを切り取った状態です。綺麗になりました。

右は木工ボンドで接着した状態です。

綺麗にうまく作れました。

これらを多く作ります。

2025年6月6日

2025年6月13日

2025年6月17日

2025年6月22日 行燈完成

製作後記

2025年7月1日

まず最初にミニテーブルソーを購入し使用してみたところ、色々と問題点が明るみになり修理なり改造を行い何とか使えるようになりました。

しかしながら、最初によくわからなかったこのミニテーブルソーの癖みたいなものがわかってきましたが、最初に作った地組の時には分かっておらず加工精度が悪く、それが後々にも影響しました。

それはまずソーの左右のぶれがあったこと。これはグリスを塗ったり再調整して解決しました。

次にスライド部分に遊びがあり何にも考えずに切削すると精度にばらつきが生じることが分かりました。

その解決策としてはスライド部分を左または右に寄せて加工するようにして遊び部分を固定化するようにすることです。

後、材料にケガキして加工するときは一度刃を停止した状態で刃とケガキ線を合わせてから刃を回転させて切削するということです。

さらにケガキだけに頼らずガイド用固定具を使用し、いつも同じサイズで加工できるようにする。

この様なことが色々と製作が進むにつれて分かってきて、だんだん精度が上がって綺麗にできるようになりました。

組子細工は加工精度が美しさのための基本だということを思い知らされました。

そのためにプロの方は専用工具を用意されているのだと思います。

アマチュアとしてはそこまで専用工具を用意することができないのですが、治具を作り専用工具の代わりに時間を使うしかないと思いました。

要するに創意工夫により時間はかかりますが、対応は可能だと思います。